- Sepette ürün yok

- alışverişe başla

Güvenli İstifleme

Güvenli İstifleme, üretimin ve ticaretin hızla geliştiği günümüz dünyasında, ürünlerin taşınması, istiflenmesi ve depolanması büyük önem kazanmaktadır. Hemen hemen her iş kolunda ihtiyaç duyulan açık veya kapalı depo alanlarının tasarımları, ürünlerin güvenli bir biçimde istiflenmesi ve taşınması, iş sağlığı ve güvenliği açısından önemle ele alınması gereken konulardandır. İstifleme sistemleri ve bu sistemlerin güvenli bir şekilde kurulması, kaldırma ve taşıma araçları ve kullanımları, uygun depolama biçimleri gibi unsurlar, çalışanların sağlık ve güvenliğinin korunması için oldukça önemlidir.

Güvenli İstifleme, üretimin ve ticaretin hızla geliştiği günümüz dünyasında, ürünlerin taşınması, istiflenmesi ve depolanması büyük önem kazanmaktadır. Hemen hemen her iş kolunda ihtiyaç duyulan açık veya kapalı depo alanlarının tasarımları, ürünlerin güvenli bir biçimde istiflenmesi ve taşınması, iş sağlığı ve güvenliği açısından önemle ele alınması gereken konulardandır. İstifleme sistemleri ve bu sistemlerin güvenli bir şekilde kurulması, kaldırma ve taşıma araçları ve kullanımları, uygun depolama biçimleri gibi unsurlar, çalışanların sağlık ve güvenliğinin korunması için oldukça önemlidir.

Güvenli İstifleme

Malzemelerin taşınması ve depolanması; tonlarca çeliğin vinç ile kaldırılması, beton bloklarla dolu bir kamyonun kullanılması, elle malzeme taşınması, paletlenmiş tuğla veya varillerin, fıçıların ve kereste gibi diğer malzemelerin istiflenmesi gibi çeşitli işlemleri içermektedir.

İşletmenin yaptığı iş ne olursa olsun, her işletmede ürünlerin ve malzemelerin istiflenmesi ve depolanması muthtemeldir. Her yıl, malzemelerin istiflenmesi, yükleme veya boşaltılması sırasında çok sayıda kaza meydana gelmektedir. Meydana gelen bu kazaların birçoğu ciddi yaralanmalarla sonuçlanırken, bazıları da ölüme sebebiyet vermektedir.

İşyerlerinde, iyi bir taşıma ve depolama (istifleme) sistemi kurulması ile;

- Depolama alanı daha etkin kullanılır.

- Araç ve malzemelerin stok kontrolü daha iyi takip edilir.

- Malzemelerin elle taşınmasına daha az gerek duyulur.

- Ekipman temizliği ve bakımı, daha verimli yapılır.

- Kaza riski önemli ölçüde azaltılır.

- Alınan önlemler sayesinde ekipman ve ürün hasarı azaltılır.

- Çalışan sağlığı açısından daha hijyenik çalışma ortamı oluşturulur.

- Çalışma ortamının genel görünümü iyileştirilir.

- Çalışan açısından, çalışma koşulları iyileştirilir.

Malzemelerin Kaldırılması ve Taşınması

Malzemelerin Elle Kaldırılması ve Taşınması

Kas-iskelet sistemi hastalıkları, çalışma yaşamında en çok görülen meslek hastalığı olup pek çok çalışanı etkilemektedir. Kas-iskelet sistemi hastalıkları, genellikle bel ağrısı, boyun ağrısı ve üst ekstremite bozuklukları gibi sorunları içermektedir. Ağır kaldırma ve tekrarlayan düzenli hareketlerin yapılması gibi aktiviteleri içeren pek çok işte çalışanlarda, kas-iskelet sistemi hastalıkları görülebilmektedir.

Kas – iskelet sistemi hastalıklarını meydana getiren veya etkisini arttıran aktiviteler ve durumlar aşağıda belirtilmiştir:

- Tekrarlayan şekilde ağır yük kaldırılması Bükülme ve kıvrılma

- Bir eylemin çok sık tekrarlanması Rahatsız edici çalışma pozisyonu Çok fazla kuvvet uygulamak

- Statik bir pozisyonda uzun süre kuvvet uygulamak Ara vermeden çok uzun süre çalışmak

- Olumsuz çalışma ortamı (örn. sıcak, soğuk)

- Psikososyal faktörler (örneğin, fazla çalışma, işin bitirilme baskısı gibi)

Elle Taşıma Risklerinin Ortadan Kaldırılması

Üst ekstremite bozuklukları, ön kol, dirsek, el bileği, el ve parmaklar dahil olmak üzere omuz ve kol ile ilgili problemler olup, boyun ağrısını da içerebilir. Depolarda, zorlu veya tekrarlayan aktiviteler veya kötü duruşlar içeren çeşitli çalışma şekilleri, üst ekstremite bozukluklarına neden olabilmektedir.

Üst ekstremite bozuklukları ile çeşitli ilgili semptomlar (belirtiler) bulunmaktadır. Örneğin, hassasiyet, ağrı, sertlik, kolda zayıflık, karıncalanma, kramp veya şişlik bu semptomlar arasındadır. Belirtiler hafif gözükse bile asla göz ardı edilmemelidir.

Eğer depolama yapılan bölümde üst ekstremite bozukluklarına yol açabilecek çalışma şekilleri varsa risk değerlendirmesi yapılmalıdır. Risk değerlendirmesi aşağıda belirtilen aşamaları kapsamalıdır;

Tanımlama;

Hangi faaliyetlerin, işyerinde üst ekstremite bozukluklarına yol açabileceği yapılan işler gözlemlenerek ve çalışanlarla konuşularak belirlenir. Ağır nesnelerin taşınması, zorlu yük şekilleri, yorucu itme ve çekme, omuz yüksekliğinin üzerinde istifleme, rahatsız edici çalışma pozisyonları, tekrarlayan işler (örn. Paketleme) ve aşırı güç kullanımına özellikle dikkat edilmelidir.

Ortadan kaldırma

Üst ekstremite bozukluğuna yol açma riski taşıyan çalışma şekilleri, ortadan kaldırılır veya başka bir çalışma şekli seçilir. Örneğin, yapılan işin mekanik yollarla yapılması (makineleştirilmesi) gibi…

Önleyici Tedbirler

Risk taşıyan çalışma şeklinin ortadan kaldırılamadığı veya otomatik hale getirilemediği durumlarda, yaralanma riskini azaltmak için uygun önleyici ve koruyucu önlemler alınır.

Semptomların (belirtilerin) kayıt altına alınması

Semptomların erken rapor edilmesi erken tanı, uygun tedavi ve rehabilitasyona olanak sağlar. Çalışanlara, üst ekstremite bozukluklarını erken bildirmeleri konusunda bilgi verilmelidir.

Bilgi ve Eğitim

Yükün elle taşındığı durumlarda yaralanma riski varsa, çalışanlara yükün ağırlığı ve özellikleri hakkında bilgi verilmelidir. Kaldırılan yükün ağırlığı hakkında bilgi vermek için yükün işaretlenmesi, yükün ağırlık merkezi belirli değilse ağır olan tarafın işaretlenmesi gibi yöntemler bilgi vermek için kullanılan yöntemler arasındadır.

Çalışanların, sağlık ve güvenliklerini korumak için elle taşıma işinin nasıl yapılması gerektiğini anladığından emin olunmalıdır. Çalışanlara verilen eğitim, işyerinde yürütülen işlere özgü olmalı ve aşağıdaki öğeleri içermelidir;

- Yükün doğru kaldırılması ve taşınması (Duruş, yerden kaldırma ve taşıma teknikleri)

- Taşıma yardımcılarının doğru kullanımı

- Bireysel kaldırma kapasitesini etkileyen faktörler

- İşyeri temizlik ve düzeninin önemi

- Potansiyel olarak tehlikeli yüklerin nasıl algılanabileceği İçeriği bilinmeyen yük olduğu durumlarda ne yapılacağı Kişisel koruyucu ekipmanın doğru kullanımı

- Çalışma ortamının güvenli kalması için yapılması gerekenler

Kafesli Yük Taşıyıcıları

Kafesler (konteynerler olarak da bilinir) depolama ve dağıtımda yaygın olarak kullanılır. Tamamen yüklendiğinde, kafesler genellikle 500 kg’a kadar yük taşıyabilir, ancak bazı üreticiler konteynerlerinin kapasitesini 700 kg’a kadar çıkarabilmektedir. Rulo kafesler, 1550 mm ila 1830 mm arasında değişen çeşitli yüksekliklerdedir.

Kafesli yük taşıyıcıları kullanılırken, kas-iskelet sistemi ve diğer yaralanmalar şu durumlardan kaynaklanır:

- Kafeslerin özellikle yokuş yukarı eğimlerde, basamakların üzerinde veya düz olmayan zeminlerde itmek/çekmek

- Kafesleri dengede tutmaya çalışmak

- Kafeslerin yüklenmesi ve boşaltılması sırasında Madde tamamlanmamış

- Elleri ve gövdenin diğer kısımlarını, kafes ile duvar arasında veya araç arasında sıkıştırmak

- Tekerleklerin ayakları ezmesi

- Kamyonlardan yükleme ve boşaltma sırasında, kafesin kamyondan veya yükleme platformundan düşmesi

Kafesli yük taşıyıcılarında, sağlık ve güvenlik risklerini önlemek için aşağıdaki önlemler alınabilir:

- İtme/çekme kuvvetlerini azaltmak ve tekerlekleri yüzey kusurlarına karşı daha az hassas hale getirmek için büyük çaplı tekerleklerin kullanılması (örneğin, küçük bir basamağı aşmak için gereken kuvvet, 125 mm çapındaki bir tekerlek yerine 100 mm çapında bir tekerlek kullanılırsa, genellikle %12 ila 24 arasında artar)

- Tekerlek malzemesinin seçimi (örneğin, poliüretan malzemeler, tekerleğin dönme direncini düşürür ve dökme demirden farklı olarak, zemine zarar vermez ve çok fazla gürültü meydana getirmez)

- Tekerlek yataklarının bakımlı olması (bilyalı rulmanlar en az dönme direncine sahiptir)

- Stabiliteyi arttırmak için, tekerleklerin kafeslerin köşelerine yakın olması Parmakların, sıkışma sonucu ezilmesini önlemek için kulplar (tutamaçlar) olması

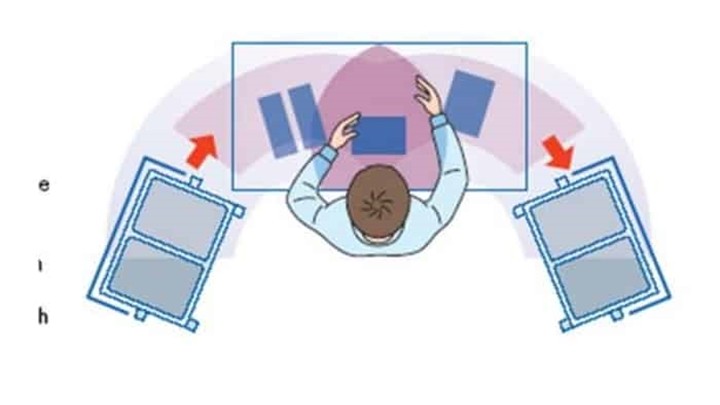

- Operatörün net bir görüşe sahip olmasını sağlamak için, maksimum yük yüksekliği belirten işaretler kullanılması

Malzemelerin Mekanik Kaldırılması ve Taşınması

Depolama yapılan işyerlerinde kullanılan forklift gibi endüstriyel araçların meydana getirdiği kazalar, depolardaki kazaların büyük bir bölümünü oluşturmaktadır. Bu kazaların birçoğu, operatörlere yeteri kadar eğitim verilmemesinden ve işe uygun olmayan çalışanların bu araçları kullanmasından kaynaklanmaktadır.

Bununla birlikte, kötü işyeri yerleşim düzeni, forklift çalışma alanlarının tasarımı ve araç bakımlarının yapılmaması da kazaların nedenlerini oluşturmaktadır. Bu nedenle bu tip araçların kullanıldığı işyerlerinde işverenler, çalışanların eğitimi, trafik ve yaya hareketi prosedürleri ve araçların kontrolü ve bakımı için güvenli çalışma sistemleri geliştirmelidir.

Depolama işyerinde kullanılan forklift gibi yük taşımada ve kaldırmada kullanılan endüstriyel araçlar, aşağıdaki minimum ayrıntılarla okunaklı ve silinemez şekilde, plaka vb. uygun yöntemlerle işaretlenmiş olmalıdır;

- Üretici firmanın adı vb. bilgileri Seri veya tip tanımı

- Seri numarası ve üretim yılı Taşıma kapasitesi

Kullanılan aracın tipine göre aşağıdaki ek bilgiler de araç üzerindeki tanıtıcı plakada yer almalıdır;

- Maksimum kaldırma yüksekliğinde gerçek kapasite

- Varsa diğer kaldırma yüksekliklerinde ve yük merkezi mesafelerindeki gerçek kapasiteler

- Üreticinin izin verilen kaldırma yüksekliklerine ve yük merkezlerine takıp çıkarılabilen eklentilerle gerçek kapasite

- Akülü araçlarda, izin verilen maksimum ve minimum akü ağırlığı ve sistem voltajı

- kW cinsinden nominal güç (kW)

Depolamada kullanılan kaldırma vb. araçların, yalnızca yetkili operatörler tarafından kullanılmasını sağlamak için işyerinde bir sistem geliştirilmeli ve denetimi yapılmalıdır. İş ekipmanlarının (araçların) anahtarları, araç kullanılmadığında güvenli bir yerde saklanmalıdır. Araç anahtarlarının kontrolü sorumlu bir kişide olmalı, çalışma süresi sona erene kadar operatörler tarafından muhafaza edilmelidir.

Endüstriyel araçlar hiçbir zaman anahtarlar kontak üzerindeyken gözetimsiz bırakılmamalıdır. Vardiya sonunda araç güvenli bir şekilde park edilmeli ve anahtarlar sorumlu kişiye teslim edilmelidir.

LPG’li araçlarda, araç herhangi bir süre kullanılmayacaksa LPG deposu güvenli bir yerde tutulmalıdır.

Depolamada kullanılan forklift vb. kaldırma araçları, her vardiyanın başında üreticinin kullanım kılavuzuna göre operatör tarafından kontrol edilmeli ve sonuçlar kayıt altına alınmalıdır.Tipik bir kontrol aşağıdaki kontrolleri içermelidir;

- Lastiklerin ve bijonların durumu Park ve servis frenleri

- Sesli uyarılar (korna, ikaz sistemleri) Işıklar ve aynalar

- İçten yanmalı motorlu araçlarda sıvı seviyeleri (örneğin yakıt, su, yağlama yağı ve hidrolik yağ seviyeleri)

- Akülü araçlarda yeterince şarj edilip edilmediği Kaldırma, yatırma ve yönlendirme sistemleri Herhangi bir hasar olup olmadığı

- Belirgin herhangi bir hidrolik sızıntı olup olmadığı

Depolama ve Depolama Sistemleri

Depolama sisteminin Belirlenmesi

İstiflenecek malzemeye göre uygun depolama sisteminin belirlenmesi, sağlık ve güvenlik risklerinin kontrol altına alınması açısından önemlidir. Temel olarak; malzemenin düşmeyecek, kontrolsüz olarak hareket etmeyecek veya yaralanmaya sebep olmayacak şekilde depolanması amaçlandığından istif yüksekliği sınırlandırılmalı ve malzemenin kontrolsüz hareket etmesi mümkün olduğunca azaltılmalıdır.

İstiflenecek malzeme iki şekilde depolanabilir:

- Sınırlandırılmış ve desteklenmiş raf sistemlerinde ya da sabit/yarı-sabit depolama ekipmanları (çerçeveler, ayaklar vb.) içerisinde

- Serbest olarak ayakta depolama şeklinde (zeminde sabit bir destek ya da raf olmadan)

Depolama yöntemi, depolanacak malzemenin şekline ve kırılganlığına bağlıdır. Uzun ve ince ürünler, genellikle ayakta (dikey pozisyonda) dikey raf sistemlerinde depolanırken kutu şeklindeki ya da çuval şeklindeki ürünler ise yatay olarak tek, üst üste raf sistemlerinde veya açık alanda depolanmaktadır

Silindirik ürünlerin, yan yana veya uç uca depolanması daha uygundur. Silindirik ürünlerin depolanmasında, yuvarlanmamaları için uygun sistemlerle (takoz vb.) hareketleri önlenerek zemine sabitlenmelidir.

Depolama alanları özel olarak belirlenmiş ve açıkça işaretlenmiş olmalıdır. Depolama ve taşıma alanlarının yerleşimi dar köşelerden, konumu uygun olmayan kapılardan ve sütunlardan, düz olmayan yüzeylerden kaçınmak için dikkatlice tasarlanmalıdır.

Tüm raflar ve depolama sistemleri (geçici depolama dahil) amaca uygun olacak şekilde tasarlanmalıdır. Depolama sistemleri, istiflenecek malzemenin boyutlarına uygun olmalı ve öngörülen maksimum yükü güvenle taşıyabilmelidir. Depolama sistemleri, yetkili kişilerce kurulmalı ve tasarım özelliklerine uygun olarak kullanılmalıdır.

Tüm depolama ekipmanlarının güvenli bir şekilde kullanılması için aşağıdaki bilgiler gereklidir;

- Tedarikçilerden edinilecek emniyetli yükleme kapasiteleri ve yüklerin raf boyunca dağılımı da dahil olmak üzere ekipmanın güvenli kurulum, çalıştırma ve bakım kriterleri

- Özellikle rafların bir duvar veya zemine sabitlenmesi gerektiği yerlerde, kurulumdan önce yapılacak olan yapısal incelemelerin (taşıyıcılık vb.) sonuçları

- Mevcut sistemlere hasar verecek yanlış kullanım şekilleri ve düzeltici önlemlerin neler olduğu

İstiflemede Genel Kurallar

İstifleme sisteminin seçiminde ve istifleme yapılırken Tablo 4.1’de belirtilen hususlar göz önüne alınarak çalışanlar için sağlık ve güvenlik riski oluşturmayacak en uygun depolama sistemi (türü) seçilmeli ve belirtilen kurallara göre malzemelerin istiflenmesi (depolanması) yapılmalıdır.

Çevresel faktörler

- İşyeri yerleşimi ve depolama için ayrılan mevcut alanın büyüklüğü göz önüne alınarak uygun depolama türü belirlenmelidir.

- Açık alanda depolanan ürünler için rüzgâr, yağmur veya buzlanma gibi hava şartları göz önüne alınmalıdır.

Tasarım ve sabitleme

- Rafların tasarımı, rafların binaya sabitlenmesini gerektiriyorsa, yalnızca yapı hesaplamaları (taşıyıcılık, dayanıklılık) sonucu uygunluğu ispatlanmış yapı parçaları kullanılmalıdır.

- Rafın tasarımı, binanın yerleşimi ile uyumlu olmalıdır.

Koruma

Raf sistemini, çarpma hasarlarından korumak için uygun koşullar sağlanmalıdır. (örneğin, araçların çarpma hasarına karşı korumak için uygun kolon muhafazalarının kullanılması, bariyer uygulaması gibi)

Zemin şartları

Depolanan malzemenin devrilmemesi, çalışanların kayma ve düşmelerinin önlenmesi için, depolama yapılacak alanın zeminin düz olması sağlanmalı, zemindeki eğim veya ıslaklık/kayganlık ortadan kaldırılmalıdır.

Zemin kapasitesi

- Bina iç katları için, maksimum malzeme depolama sınırı (zemin taşıyıcılığı) aşılmamalıdır.

- Dış alanda depolama yapılırken zeminin taşıma kapasitesinin kanalizasyon, menfez veya gevşek zeminden (toprak zemin gibi) etkilenmemesi sağlanmalıdır.

Yayalar ile çarpışma

Forkliftler, tavan vinçleri veya ağır yükleri taşıyan araçların, yayalara çarpmaması için gerekli önlemler alınmalıdır.

Yükleme – boşaltma ve görünürlük

- Yükleme boşaltma alanlarında, depolama alanında ve araç-trafik yollarında, yeteri kadar doğal aydınlatma sağlanmalı, doğal aydınlatmanın yetersiz olduğu durumlarda ise yapay aydınlatmalarla, aydınlatma sağlanmalıdır.

- Çalışana uygun KKD’nin (reflektörlü iş elbisesi gibi) verilmesi ve çalışanın KKD’yi kullanması sağlanmalıdır

- Vinç veya forklift operatörleri açısından malzemenin ve depolama alanının görünürlüğünün yeterli olup olmadığı değerlendirilmeli ve gereken durumlarda düzenlemeye gidilmelidir.

- Depolama alanında bulunabilecek “kör noktalar” tespit edilmeli, tespiti halinde ise aynalar, geri görüş kamerası vb. önlemler alınmalıdır.

- Vinç operatörlerinin, yükü ve kaldırılan yükten etkilenebilecek engelleri veya kişileri açıkça görebileceği şekilde işyeri ve depolama alanı tasarlanmalıdır

Titreşim

Araç trafiği veya büyük pres/vinç gibi iş makinelerinin hareketinin, titreşime neden olarak yüklerin stabilitesini (dengesini) bozabileceği ve devrilmelere yol açabileceği göz önüne alınmalı ve gerekli önlemler alınmalıdır

Erişim

Malzemenin yüklenmesi-boşaltılması sırasında, malzemenin üstüne tırmanılması gibi durumlarda çalışanın yüksekten düşme riskini ortadan kaldırmak için kaldırma ekipmanlarının kullanılması gibi güvenlik önlemleri alınmalıdır.

Depolama sisteminin tasarımı

- Raflar, taşıyıcılar, takozlar ve sabitleme kayışları ile ilgili aşağıdaki hususlar dikkate alınmalıdır.

- Raf sisteminin yapısal elemanları, istiflenecek maddenin türüne ve ağırlığına uygun şekilde olmalıdır.

- Bağlantı elemanlarının, istiflenen malzemeyi sabitlemek için kullanılan bant/kayışların yeterliliği dikkate alınmalı, istiflenecek malzemenin dengesi bozulmamalıdır

- İstifleme şekli, istiflenecek malzemeye uygun seçilmelidir

- Depolama sistemi, işyerinde kullanılacak ilgili taşıma ekipmanlarına uyumlu olmalıdır. (Örneğin: koridorlar, mekanik taşıma ekipmanlarının, raflara zarar verme riski olmadan kolayca ve güvenli bir şekilde manevra yapabileceği kadar geniş olmalı ve tavan boşlukları, vinçlerin ve kaldırma ekipmanlarının güvenli bir şekilde çalışmasına izin verecek yükseklikte olmalıdır.)

Yüklerin etkisi

- Her depolama sisteminde, üretici firma tarafından belirlenmiş, güvenli yük miktarını, yüklenecek malzemenin yapısını ve ideal yük miktarını gösterecek şekilde uyarı levhaları vb. olmalıdır.

- Depolama sistemi istifin çökmesi durumunda depolanan malzemeyi depo alanı içinde barındırabilecek, devrilen malzemelerin yollara ve çalışma alanlarına düşmesini engelleyecek şekilde tasarlanmalıdır.

İstif ve ilgili ekipmanlar

- Depolanacak yüklerin maksimum tonajları ve hacimleri ile bu yüklere nasıl erişileceği belirlenmelidir.

- Depolanacak yüklerin fiziksel özelliklerinin (boyut, kütle, şekil, ağırlık merkezi vb.) istifin dengesini nasıl etkileyeceği bilinmelidir.

İşletme ve Bakım

- Tüm depolama sistemlerinin, periyodik bakımı ve kontrolleri için düzenlemeler yapılmalıdır.

- Rafların hasarlı parçalarının nasıl değiştirileceğini belirten prosedürler geliştirilmelidir.

Endüstriyel Paletler

Palet, taşıma ve depolama esnasına ürünlerin zarar görmesini engellemek ve taşıma ve yer değiştirmeleri kolaylaştırmak amacıyla ürünlerin altına konan ahşap sisteme verilen isimdir. Paletler ürünlerin depolanması ve nakliyesinde yaygın olarak kullanılırlar. En sık kullanılan palet çeşitleri plastik ve ahşap paletlerdir. Ahşap paletler, tekrar onarılabildiği için daha kullanışlı ve uzun ömürlüdür.

Günümüzde ahşap palet üretimi için dünya çapında yoğun talep gelmektedir. Dolayısı ile çeşitli standartlar getirilmiştir. Bunlardan birisi EURO diğeri ise ISPM15 standartlarıdır. Euro standardı boyut ve kullanılan ağacın cinsi ile alakalı, ISPM15 standardı ise boyut ve kullanılan ağacın cinsi ile ilgili olup ısıl işlemi ifade eder. Bu işlem ağaçta oluşan bakterilerin öldürülmesi için özel bir fırında yapılır.

Düzahşap paletler, depolardaki birçok mekanik taşıma sisteminin önemli bir parçasını oluşturur. Doğrudan paletlerden kaynaklanan kazalar genellikle altı ana sebepten meydana gelmektedir:

- Kötü tasarım

- Kötü kereste yapısı

- Taşınmak istenen yük için uygun olmayan bir palet kullanılması Hasar görmüş bir paletin kullanılmaya devam etmesi

- Kötü kullanım

- Belirlenen bir raf sistemi için uygun olmayan bir palet kullanımı

Paletlerin çoğunluğu, belirli bir sınıf veya türdeki malzemelerin taşınması ve depolanması için tasarlanmıştır. Bundan dolayı taşınacak veya depolanacak ürünün türüne göre uygun palet seçimi önemlidir. Örneğin, kutulanmış tahıl ürünleri gibi, ağırlığın eşit olarak dağıldığı ürünlerin taşınması için tasarlanmış ve bir kaldırma aracı tarafından taşınan, raf sisteminde tek başına depolanan bir palet, genellikle boya tenekelerinin taşınması ve raf sisteminde istiflenmesi için uygun olmayacaktır.

Paletlerin güvenli kullanımı için aşağıdaki hususlara dikkat edilmelidir;

- İşyerinde kullanılan paletler düzenli olarak gözden geçirilmeli, hasarlı paletler kullanımdan kaldırılmalıdır.

- Tüm paletler güvenli bir durumda olmalarını sağlamak için her kullanımdan önce kontrol edilmelidir. Uygun onarım veya kullanımdan kaldırma için hasarlı paletleri çıkarılmalıdır.

- Boş paletler dikkatlice kullanılmalı, sürüklenmemeli veya etrafa fırlatılmamalıdır. Uygun olmayan uzunlukta forklift çatalları, paletin hasar görmesine neden olabilir ve çalışanlar için tehlikeli yaratabilir.

- Tek seferlik paletler, yani sadece tek kullanım için tasarlanan paletler açıkça işaretlenmelidir. Bu paletlerin tekrar kullanımı ve raflarda depolama için kullanımı uygun değildir.

- Yükleri paletlere sabitlemek için kayış kullanıldğı durumlarda, kayışın forklift çatalına vb. takılabileceği göz önüne alınmalıdır.

- Paletlere zarar gelmemesi ve paletli yüklerin emniyetli bir şekilde kaldırılması için forklift çatalları palet içerisinde palet derinliğinin en az 3/4’üne kadar girmelidir.

- Çatallar paletin dışına çıkmamalıdır. Çatallar, palet dışarına çıkarsa bitişik yük veya yüklerin zarar görmesine veya devrilmesine neden olurlar.

- Forkliftin aşırı yüklenmesi, yükün kaldırılması sırasında sabit bir yapının (örn. raf sistemi) ciddi hasar görmesine neden olabileceği için forkliftler aşırı yüklenmemelidir.

Raf Sistemleri

“Raf sistemi” terimi genellikle yükleri istiflemek için sabit veya ayarlanabilir tasarımlı bir iskelet çerçeveyi tanımlamak için kullanılmakta olup genellikle depolanan malzemenin türüne göre isimlendirilir. (palet rafı, lastik rafı, tambur rafı vb.) Raf sistemleri, depolarda kullanımlarının sağladığı avantajlar ve ürünlerin kolay istiflemesini sağladıkları için genellikle pek çok depoda tercih edilirler.

Bütün raf sistemleri iyi mekanik konstrüksiyona, sağlam malzemeye, yeterli sağlamlığa sahip olmalı ve imalatçının talimatlarına uygun olarak kurulmalı ve bakımı yapılmalıdır. Herhangi bir raf tipi kurulumu için maksimum güvenli istifleme ağırlığı ve tasarım şekli üzerinde açıkça görünür şekilde işaretlenmiş olmalıdır.

Raf Sistemlerinde Kurulum, Erişim, Denetim ve Bakım

Raf Sistemlerinde Kurulum

Raf sisteminin “güvenli raf montajı gereksinimleri”, kurulacak sistemin türüne, boyutuna ve kurulacak binanın veya alanın türüne göre değişir. Güvenli çalışma yükleri, yükseklikleri, genişlikleri ve kullanılacak ekipmanlar, raf sistemi üreticileri tarafından belirlenmiş olmalıdır

Raf sistemlerinin satın alım aşamasında, “TS EN 15635 – Çelik statik saklama sistemleri – Saklama ekipmanlarının uygulama ve bakımı” standardına göre güvenli bir istifleme sisteminin kurulabilmesi için aşağıda yer alan bilgilerin kullanıcılar tarafından üretici firmaya erilmesi gerekmektedir;

- Depolama sisteminin yerleştirileceği binaya ve binanın çevresine ilişkin ayrıntılı bilgi

- Depolama ve mekanik taşıma ekipmanları için temel olarak kullanılan zeminin özellikleri

- Ekipman üzerinde depolanacak yüklerin ayrıntıları ve kullanılacak palet veya diğer yük taşıma aksesuarlarının teknik özellikleri

- Depolama ekipmanı için izin verilen yüklerin özellikleri

- Üretim miktarını göz önüne alarak, yüklerin güvenli bir şekilde yerleştirilmesi ve alınması için yeterli tasarım genişliğine imkan verecek şekilde ekipmanın düzeni ve tasarımı

- Kullanılacak taşıma ekipmanının özellikleri (örneğin, araç tipi, vb. – bir endüstriyel taşıma aracının dönme yarıçapı ve çalışma koridoru genişliği gereksinimleri hakkında bilgiler TS EN 15620 standardında yer almaktadır.) Çarpışma koruması ve darbe direnci için belirtilen şartlar

- Depolama ekipmanının kurulumunu kimin yapacağına ilişkin bilgi

- Depolama gereksinimlerine ilişkin gelecekte yapılacak değişiklikler hakkında bilinen bilgiler

Raf sisteminin doğru bir şekilde monte edilmesi, yapısal tasarımı kadar önemlidir. Montajı ve kurulumu yapan kişiler işinde tecrübeli olmalı ve gerekli eğitimleri almış olmalıdır. Bu kişilerin sağlık ve güvenliklerinin sağlanması için düzenli olarak izlenmeli ve kontrol edilmelidirler. Güvenli kurulum için temel ilkeler şunlardır;

- Raf sistemi yalnızca üreticinin talimatlarına göre yetkili kişiler tarafından kurulmalıdır.

- Raf, her taban plakasındaki ağırlığa dayanabilecek güçte, sağlam ve düz zeminlerde kurulmalıdır.

- Raf tasarımının binaya sabitlenmesini gerektirdiği durumlarda, uygulanan kuvvetlere dayanabilecek yapısal hesaplamalar ile yalnızca “dayanıklılığı” kanıtlanmış ekipmanlar kullanılmalı ve raf tasarımı bina yerleşimi ile uyumlu olmalıdır.

- Gerektiğinde (örneğin kaldırma araçlarının veya diğer mekanik taşıma ekipmanlarının kullanıldığı yerlerde) raflar zemine sağlam şekilde sabitlenmelidir.

- Koridorlar, mekanik taşıma ekipmanının kolayca manevra yapabilmesinin sağlayacak kadar geniş olmalıdır. Genişlikler, kullanılan ekipmanın türüne uygun şekilde ayarlanmalıdır (örneğin bazı araçların yükleme ve boşaltma yapması için 90° dönüş yapması, bazılarının çatallarının gidiş yönüne 90° olacak şekilde yukarı kalkması gerekecektir)

- Kiriş kilitleri, kirişlerin kazara yerinden çıkmasını önlemek için, sağlam bir şekilde sabitlenmelidir.

- Raflar, gerekli herhangi bir yük yapılandırmasıyla (yük yerleşimi) birlikte maksimum yükü belirtecek şekilde sabitlenmiş net bir şekilde açık bir plaka vb. ile işaretlenmiş olmalıdır.

- Azami yüklemede, belirtilen sınırlar aşılmamalıdır.

- Her paletlenmiş yükün ağırlığı, özellikle farklı ağırlıktaki ürünlerin depolandığı veya depoya ilk kez yeni bir ürün gurubunun getirildiği yerlerde olmak üzere istifleme yapılmadan önce belirlenmiş olmalıdır.

- Raflarda depolanması amaçlanan tüm paletlenmiş yüklerin, raf tasarımına ve kurulumuna uygun olarak güvenli bir şekilde depolanmasını sağlamak için bir sistem geliştirilmelidir.

- Raf sisteminin yapısı asla değiştirilmemeli (örneğin kaynak yapılarak eklemeler yapılması vb.) ve raf sistemininin bileşenleri, üretici firmaya danışılmadan yerinden çıkarılmamalıdır.

- Ayarlanabilir bileşenlerin raf üzerindeki konumunu (üretici firmanın belirttiği şekilde) değiştirmeden önce, yeni yapılandırmanın tasarım sınırlamaları belirlenmeli ve gerektiğinde güvenli çalışma yükü (istifleme yükü) tekrar ayarlanmalıdır.

- Rafın temel bileşenlerinin (örneğin yatay kirişler) yüksek görünürlüklü renklerde olması, forklift operatörlerinin çatalları doğru bir şekilde konumlandırmasına ve rafa zarar vermeden istifleme yapmasına yardımcı olacaktır.

Raf Sistemlerinde Erişim

Raf sistemlerine erişim için gerekli güvenlik şartları sağlanmalıdır. Paletlerin bulunduğu ya da konulduğu raflar, erişim ekipmanı olarak tasarlanmamıştır ve personelin raflara tırmanmasına izin verilmemelidir. Raf sistemlerinin daha üst seviyelerine erişmek gerekirse, uygun ekipman kullanılmalı ve erişim sağlanmalıdır. Aşağıda genel itibariyle raf sistemlerinin kullanıldığı depolarda, minimum sağlık ve güvenlik gereksinimleri sıralanmıştır:

- Forklift çalışma alanı ile raf sistemi arasında uygun aralık sağlanmalıdır. Paletler, raflara doğru şekilde yerleştirilmelidir.

- Raf sistemlerinin bulunduğu koridorlar, temiz ve düzenli tutulmalıdır. Yüklerin etrafında yeterli boşluklar bırakılmalıdır.

- Paletler iyi durumda olmalı, hasarlı ve eskimiş paletler kullanılmamalıdır. Raf sistemlerinin ve eklentilerinin düzenli olarak bakımı yapılmalıdır.

- Raf sistemi üzerindeki tüm hasar ve onarımlar kayıt altına alınmalı ve raporlanmalıdır.

Raf Sistemlerinin Denetim ve Bakımı

Depolama yapılan işyerlerinde, raf sistemlerinin düzenli olarak denetlenmesine yönelik bir denetim ve bakım sistemi geliştirilmelidir. Depo personeli ve forklift operatörleri, operatörlerin ve diğer çalışanların güvenliğini korumak amacıyla raf sistemleri ile ilgili tüm hasarları derhal bildirmeleri yönünde bilgilendirilmelidir. Ayrıca, dikkatsiz forklift ve diğer araç operatörleri için ceza sistemi ile ilgili düzenlemeler getirilmelidir.

Tüm raflardaki düzenli denetimler, henüz rapor edilmemiş hasarları belirlemek ve bunlara karşı önlem almak için haftalık ve aylık aralıklarla yetkilendirilen denetçiler (işyerinden) tarafından yapılmalıdır. Bu denetimlerde, daha detaylı inceleme yapmak için ürün veya ürünlerin raflardan rastgele aralıklarla çıkarılması ve sistemin incelenmesini de kapsamalıdır.

TS EN 15635 standartına göre, raf sistemlerinin yılda bir kez uzman kişiler tarafından kontrolleri yapılmalıdır. Standarda göre genel olarak kontrol edilecek hususlar aşağıda belirtilmiştir;

- Darbe alan ve hasar gören herhangi bir yapı elemanının olup olmadığının kontrolü

- Kolon ayaklarının düşey ekseninden kayma kontrolü

- Taban plakası ve kiriş kolon bağlantılarındaki görsel hasarlar Kaynak veya malzeme yüzeyinde çatlak kontrolleri

- Rafların oturduğu temelin durumu Paletlerdeki yüklerin pozisyonu

- Rafa yük getiren ekstra ekipman varsa onun raf üzerindeki pozisyon uygunluğunun kontrolü

- Sağlık ve güvenlik uyarı işaretlerinin ve güncelliğinin kontrolü Kapasite üzeri yükleme durumunun kontrolü

- Noktasal veya tekil yüklerin boyutlarının ve stabilitesinin kontrolü

Raf Sistemlerinin Güvenli Kullanımı

TS EN 15635 standardına göre raf sistemlerinin güvenli bir şekilde kullanılmasını sağlamak için;

- Raf sistemleri; kullanım için belirlenen kullanım koşullarına dair planlara ve tedarikçinin sağladığı montajla ilgili ayrıntılı talimatlara uygun olarak yapılacaktır. Kullanıcı kurulumu yaparken, tedarikçinin kurulum talimatlarına uyacaktır.

- Bina zemini; depolanacak toplam ağırlığa dayanıklı, sert, yüzeyi düzgün ve kullanım amacına (depolama alanı) uygun olmalıdır.

- İşyerlerinde çalışanlara talimat vermek amacıyla tedarikçi tarafından raf üzerinde veya yakınında, yüklemeye ilişkin yeterli bilgi veren kalıcı bir yük uyarı işareti yerleştirilmiş olmalıdır.

- Yük uyarı işaretinde belirtilen azami yük koşullarının aşılmaması sağlanmalıdır.

- Çalışma yöntemleri, tedarikçinin talimatlarına uygun olmalıdır.

- Kullanılan kaldırma aracı, rafın yapısı, zemin ve rafların güvenli bir şekilde yüklenmesi ve boşaltılması için uygun olmalıdır.

- Yüklerin tüm boyutları dikkate alınarak belirlenen kaldırma aracının dairesel hareket alanı, raf koridoru genişliği ile uyumlu olmalıdır.

- İş süreçlerinde kullanılacak mekanik kaldırma ekipmanının, ekipmanın tedarikçisinin talimatlarına uygun olarak depolama ekipmanına zarar vermeyecek şekilde kullanılması gerekmektedir.

Mekanik taşıma ekipmanlarının dikkatsiz kullanımı, depolama ekipmanına ve bileşenlerine zarar verir ve emniyetsiz hale getirir. Raf sisteminin taşıyıcı direklerine hafif zarar verildiğinde bile bir direğin güvenli taşıma kapasitesi ciddi oranda düşebilir. Depolama ekipmanına darbe gelmesi ihtimali göz önüne alınarak dikey koruyucular belirlenmeli ve kullanılmalıdır.

Depolama düzenleri, koridorlara yeterli genişlik sağlayacak şekilde tasarlanmalıdır. Minimum koridor genişliklerini ve geçitleri belirlemede dikey koruyucular da göz önüne alınmalıdır. Bu koruyucular genellikle koridorların ve geçitlerin köşelerindeki dikmelerin üzerine yerleştirilmeli ve net biçimde görülebilir olmalıdır.

Zemine monte edilmiş kolon koruyucular, depolarda en çok kullanılan koruyucular olup raf çerçevesinin hemen önüne sabitlenmektedirler.

Genellikle ayarlanabilir paletli rafların güvenli çalışma yükü, rafın üzerine iliştirilerek belirtilir ve maksimum yük ibaresi şeklinde yazılır. Yüklerin kirişler üzerine düzgün biçimde dağıtılması ve her kirişin eşit miktarda yüklenmesi önemlidir. Kirişler tedarikçinin referansı dışında hareket ettirilmemeli veya yeri değiştirilmemelidir. Yükleme sırasında, paletin kirişler tarafından eşit olarak desteklendiğinden emin olunması için yük dikkatlice alçaltılmalı ve yerleştirilmelidir.

Yükün indirilmesi sırasında yükün yukarı bir seviyede kalmamasına dikkat edilmeli ve manevra öncesi kirişlerin boş olduğundan emin olunmalıdır. Yük asla kiriş boyunca itilmemeli veya yerine kaydırılmamalıdır.

Raf Sistemlerinde Boşluklar / Aralıklar

Raf sistemleri;

- Birbirine komşu paletlerin / yüklerin arasında yeterli boşluk

- Yüklü paletler ile yukarısı arasındaki yeterli boşluk

- Taşıyıcı kiriş ile palet arasında yeterli boşluk

ayarlanmış (bırakılmış) şekilde tasarlanmalıdır. Ayrıca, taşıma ekipmanları ve raf arasında da yeterli boşluklar bırakılmış olmalıdır.

Taşıma ekipmanında veya palet üzerindeki depolanacak üründeki değişiklikler dikkate alınmalıdır. Değişiklik yapıldığı zaman, belirlenmiş aralıkların yeterli olamayabileceği ve ciddi zararlar meydana gelebileceği göz önüne alınmalıdır. Bundan dolayı, yeniden yeterli mesafe düzenlemesine gidilmelidir.

Güvenli çalışmanın sağlanabilmesi için çalışma aralıklarının belirlenmesi gerekmektedir. Boşluklardaki azalmalar, raf yapısında ciddi zararlara ve taşıma ekipmanlarının kullanımında verimsizliğe yol açmaktadır.

Paletlerde güvenli çalışma mesafeleri

| X (mm) | Y (mm) | Z (mm) |

| 1000 | 900 | 100 |

| 1200 | 1100 | 100 |

NOT: (1)

X= Paletin maksimum genişliği

Y= Palet tabanları arasındaki mesafe

Z= Arka arkaya paletlerin veya yüklerin arasındaki minimum boşluk

Kiriş, palet ve yük arası boyutlar

| Kiriş Yüksekliği | a | b | c |

| 3000’e kadar | 75 | 75 | 75 |

| 3001-6000 | 75 | 75 | 100* |

| 6001-9000 | 100* | 100* | 125* |

| 9001-12500 | 100* | 100* | 150* |

NOTLAR:

- Tüm boyutlar “milimetre”

- Belirtilen boyutlar (*) bazı koşullarda düşürülebilir. (örneğin kaldırma ekipmanları için sürüş şartlarının ayarlanması gerektiğinde)

- Kiriş yüksekliği, zeminden kirişin tepesine kadar olan

a= Palet ile taşıyıcı kolon arasındaki nominal boşluk

b= Komşu paletler veya yüklerin birbirleri arasındaki nominal boşluk

c= Kiriş altı ve yükün tepesi arasındaki minimum boşluk

Raf Sistemi Seçimi

Malzemenin Türüne Göre Serbest İstifleme

Torbalanmış Malzemelerin İstiflenmesi

- Torbalanmış malzemelerin istiflenmesinde ilk istif katmanı düz bir şekilde döşenmeli ve diğer katmanlar da bu şekilde devam etmelidir. Eğer mümkünse ara kilitleme (örneğin 3 yükün ikisi altta üçüncü üstte tam ortada) kullanılmalıdır. Torbaların ağzı istifin içine dönük olmalıdır.

- Farklı büyüklükte ve şekillerde torbalanmış malzemeler (örneğin tohumlar, granüller, peletler vb.), yerleşme veya titreşimden kaynaklı bir yer değişikliğini (kayma vb.) önlemek üzere uygun önlemler alınmamış ise birbirlerinin üstüne istiflenmemelidir.

- Devrilme riski varsa veya yüksek istifleme yapılacaksa ara parçalı (levhalı) paletler veya yatay bağların bazı formları kullanılmalıdır. Kayma eğilimi olan sentetik torbalar ve çuvalların istiflenmesinde kaymayı önlemek için özel önlemler alınmalıdır.

- Yeterli dayanıma sahip duvarlar veya bölmeler ile desteklenmemiş şekilde torbalanmış malzemeler istiflenirken her sırada bir önceki sıraya göre çuval sayısı bir eksik konularak ve en az her 10 torba yüksekliğinde bir çapraz kilitleme yapılarak istifleme yapılması gerekmektedir.

Kartonların İstiflenmesi

Karton yığınlarının ağırlığına yeterli özen gösterilmelidir. Nem vb. dış etmenler, kartonların mukavemetini düşürür ve nemli ortam en alt tabakanın hasar görmesine ve istifin çökmesine neden olabilir. Birbirine kilitleme yöntemi (örneğin, tuğla yapma yöntemi) istif kutularında kullanılabilecek yöntemlerden birisidir.

Balyaların İstiflenmesi

Balyaların dengeli olarak depolanması için özenle istiflenmesi gerekmektedir. Olası sarsıntılara karşı dikkatli olunmalı ve eğer mümkünse istifler merkezlerine yaslanmalıdır. Kayma eğilimi olan yeni istiflenmiş sentetik balyalar için ekstra özen gösterilmelidir.

Kerestelerin İstiflenmesi

Kerestelerin sabit ve dengeli bir şekilde istiflenmesi için aynı hizada ve sağlam bir şekilde desteklenmiş bir tabanda istiflenmesi gerekmektedir. Keresteler için istif yüksekliği en fazla 5 metre olmalıdır.

Aşağıda belirtilen faktörler yığının devrilme riskini arttırdığından, özellikle göz önünde bulundurulmalıdır;

- Kütüklerin, yığından kaymasına neden olabilecek eğimli zeminde istifleme

- Özellikle yakın zamanda kesilmişse, kaygan ve kabarık dış katmana sahip kütükler

- Yumuşak zemin (toprağın bir tarafa çökmesine ve yığının devrilmesine neden olabilir)

Depolama alanları ideal olarak düz olmalıdır. İstiflenen malzemenin uzunluğu yönünde, 2° aşmayan hafif eğimli yüzeyler, istiflenen malzemeden akan suyun istifin altında birikmesine engel olup ve suyun drene olmasını sağladığından zeminin hafif eğimli olmasına izin verilebilir. Beton ve asfalt, istifleme için en iyi zemindir.

Tuğla ve Taş Blokların İstiflenmesi

Tuğla ve taş blokların aynı seviyede ve sağlam yüzeylerde istiflenmesi gerekmektedir.

- Tuğlalar en fazla 2metreye kadar üst üste istiflenebilir. İstif yükseliği 1,2 metre yüksekliğe ulaştığında, 1,2 metreden sonraki istiflemelerde, her 0,30 metrede bir, tuğla yığının en az 0,05 metre geriye çekilmesi (step-back) gerekmektedir. İstif yükseliği 1,8 metre yüksekliğe ulaştığında, 1,8 metreden sonraki istiflemelerde, her katta tuğla yığını, bir tuğla genişliğinin yarısı kadar geriye çekilmelidir.

- Paketlenmiş tuğlalar üst üste 3 paketten fazla istiflenmemelidir.

- Taş blokların istiflenmesinde, 1,8 metre yüksekliğin üstünde her sıra içini yığın, bir taş bloğunun yarısı kadar geriye çekilmelidir

Kum, Çakıl ve Kırma Taşın Depolanması

İstifleme, malzeme stoktan alınırken yeterli alan olacak şekilde yapılmalıdır. Yükler ve dikey yüzeyler çıkıntı yapmamalıdır. Yükler, duvarın veya depolanan bölümün dengesini tehlikeye atmayacak miktarlarda olmalıdır.

Sac ve Çeliğin Depolanması

Çeliğin kaymasını, yuvarlanmasını, dağılmasını veya düşmesini önleyecek şekilde depolanması gerekmektedir. Çeliğin vinç ve forklift ile taşınmasında boruda manşon kullanılması güvenli taşımayı sağlamak için uygun olacaktır

Boru ve Silindirik Malzemenin Depolanması

Silindirik malzemelerin sabit ve dengeli bir şekilde depolandıklarından emin olunmalıdır. Boruların ve diğer silindirik malzemelerin raf sistemlerinde yuvarlanmasının ve düşmesinin önlenmesi için düz, sağlam bir yüzeyde istiflenmesi gerekmektedir. Silindirik malzemeler piramit ve parçalarla ayrılan istif kademeleri arasında üst üste yığma şeklinde istiflenmelidir. Parçalarla ayrılan bölümler arasında istiflemede her sırada en az bir birim geriye çekilmeli ve istifin her iki tarafına sıkıca takoz yerleştirilmelidir

Variller ve silindirik kaplar, özellikle üretici veya tedarikçilerinin talimatlarında dik durmalarına ilişkin bir gereklilik yoksa yan veya tabanları üzerine istiflenebilir (asetilen tüpleri gibi). Variller ve fıçılar simetrik olarak istiflenmelidir.

Silindirik malzeme yan tarafı üzerine yatırılarak istifleniyorsa hareketi önlemek için her bir sıranın sonunda takozlarla sabitlenmelidir. Gaz tüpleri tabanları üstünde istiflenmişse devrilmeyi önlemek için zincirlerle duvara vb. sabitlenmelidir. Basınçlı gaz tüplerinin valfleri her zaman korunmalıdır.

Çelik borular, çubuklar ve benzeri malzemeler için uygun raflar sağlanmalıdır. Büyük çaplı tüpler veya borular, varillerde olduğu gibi yan tarafları üzerine yatırılarak istiflenebilir. Silindirik yüklerin yuvarlanmasını veya hareketlenerek istifin çökmesini engellemek amacıyla kama, takoz, kazık vb. kullanılmalıdır. Silindirik yüklerin oluşturduğu üst üste katmanlar iç içe yerleştirilmemiş olsalar dahi eğer çıtalara, tahta plakalara veya diğer düz yüzeylere dayanıyorsa sabitlenmiş kamalar ile hareket etmeleri engellenmelidir. Yuvarlak stokların (ağaç kütükleri, boru ve oluklar gibi) stoktan alınmasında, istifin çökmesini engellemek için stokun en üstünden başlanması gerekmektedir.

Levhaların İstiflenmesi

Cam da dâhil levha malzemeler düz veya yanları üstünde istiflenebilirler. Çalışanlar, levhaların keskin kenarlarına karşı korunmalıdır. Kenar-üstü (yan) istiflemede kullanılan destekler, dikey levhaları taşıyacak kadar sağlam olmalıdır. Cam levhalar istiflenirken ve taşınırken ekstra özen gösterilmelidir. Metal ve cam levhaların ağırlıkları nedeniyle rafların ve zeminin aşırı yüklenmemesine özen gösterilmelidir

Kaynak: Neden İş Güvenliği